10000t/a异丙胺生产项目

可行性初步分析

1. 产品说明:

异丙胺作为一种脂肪族含氮有机化合物,是重要的有机合成原料及农药中间体,也广泛用作溶剂、乳化剂、表面活性剂、橡胶硫化促进剂等,是用途十分广泛的精细化工原料。

异丙胺在农药行业用于生产阿特拉津、扑草净、草甘膦异丙胺盐水剂等除草剂;在医药行业是生产心得安、肝乐、利肝能、氯喘等药物的原料;水处理行业用作硬水处理剂和去垢剂;橡胶行业用作硫化促进剂等等。

我国是世界上生产和使用农药最多的国家之一。近年来,随着现代农业生产的发展,农药的需求量也相应增加,而除草剂是农药中增长最多的品种之一。据分析,目前用于生产除草剂的异丙胺年需求量持续增长。此外,我国人口的自然增长和老龄化社会的形成也使得用异丙胺生产的治疗心脏病、肝脏病和哮喘病的药物市场需求量大幅增长,发展潜力巨大。该产品是重要的化工原料,主要应用于农药、医药、染料、橡胶工业等。

异丙胺的生产有异丙醇法和丙酮法两种。

异丙醇法主要生产厂家有浙江新化化工有限公司(浙江新安江)、浙江建德建业有机化工公司(浙江新安江)、辽宁锦州六陆化工股份有限公司(辽宁锦州原设计由北京石油化工研究院提供,不能达产。后由我公司提供技术改造方案扩产至2500t/a,达产达标)。

丙酮法主要生产厂家为江苏新亚化工公司(江苏常州武进)、德州德田化工有限公司、宣化西雅化工有限公司、浙江新化化工有限公司(浙江新安江)、浙江建德建业有机化工公司(浙江新安江)等。

国外大型生产装置均采用异丙醇法。

国内可以生产二异丙胺的厂家为浙江新化化工有限公司、浙江建德建业有机化工公司、德州德田化工有限公司(吉林市道特化工科技有限责任公司技术)。

我公司技术是在美国里奥纳德公司、酸胺技术公司工艺技术包基础上的改进完善,具有世界先进水平。

我公司具备同时提供异丙醇法、丙酮法两种生产异丙胺、二异丙胺工艺的能力。

异丙醇胺化制异丙胺催化剂采用Co/SiO2或Ni/ SiO2催化剂,具有催化活性高,反应温度低,选择性高副反应少,催化剂寿命长等特点。

丙酮直接胺化制异丙胺催化剂采用Ni/Al2O催化剂,具有催化活性高,反应温度低,选择性高副反应少,催化剂寿命长等特点。

2. 装置的工艺技术包中关于装置的设计规模及产品指标

我们具备提供5000t/a-10000t/a异丙醇法、丙酮胺化法合成异丙胺工艺技术包的能力。

需说明的是:我公司是工艺生产技术开发公司,工程设计不是我们的业务范畴,生产装置的设计工作须由专业化工设计单位完成。

出于论述的考虑:我们现在提出的技术报告以10000吨/年的装置情况来作为标准。

装置年生产能力为10000吨/年,每年设计生产时间为7200小时。

一异丙胺(MIPA)产品结构式C3H9NH2,沸点32.4℃。产品为无色透明液体。产品质量技术指标:MIPA(wt%)≥99.8。

二异丙胺(DIPA)产品结构式(C3H7)2NH,沸点82.5℃。产品为无色透明液体。产品质量技术指标:DIPA(wt%)≥99.5

3. 原料规格

3.1液氨

氨含量(wt%)≥99.5;

油含量≤10mg/Kg;

水含量(wt%)≤0.5;

氮、硫含量(wt%)0;

蒸发残留(wt%)≤0.05。

3.2丙酮

丙酮含量(wt%)≥99.5;

水份(wt%)0.01-0.09;

3.3氢气

氢含量(V%)≥99.5;

无油

3.4系统置换用氮气

氮含量(V%)≥99.5

4. 生产过程基本原理及工艺流程叙述

4.1基本原理

4.1.1氢条件下,异丙醇与氨在催化剂作用下,发生反应而生成胺。

异丙醇脱氢胺化而生成亚胺,亚胺加氢再生成胺。异丙醇脱氢的速率是整个反的控制步骤。

其过程表示如下:

CH3CHOHCH3→CH3COCH3+H2

CH3COCH3+NH3→CH3C=NHCH3+H2O

CH3C=NHCH3+H2→CH3CNH2 CH3

副反应:

歧化反应,生成腈和醛的反应与主反应机理相似,即C-O或C-N键的加氢和脱氢。

氢解反应、断裂反应虽然也是由金属催化剂(主要是镍和钴催化剂)催化,但机理不同。烃的形成受动力学控制,而不是平衡控制。

4.1.2丙酮与氨在催化剂作用下,发生反应而生成胺。

丙酮首先胺化而生成亚胺,亚胺加氢再生成胺。丙酮生成亚胺的速率是整个反的控制步骤。

其过程表示如下:

CH3COCH3+NH3→CH3C=NHCH3+H2O

CH3C=NHCH3+H2→CH3CNH2 CH3

副反应稍多于异丙醇法。

4.2生产过程叙述

本装置分为两个系统:合成工序,精镏工序。

A合成工序

胺循环液和氨塔回收的气态氨,合成系统循环气及来自罐区的原料液氨和异丙醇(丙酮)一同进入原料汽化器E-101A,用蒸汽将液体原料汽化,原料气和来自反应器R-101的反应气在换热器E-102换热后,再通过过热器E-103,用蒸气加热到反应温度进入反应器,在主反应器R-101中,氨、异丙醇(丙酮)基本转化为一异丙胺、二异丙胺和水。

反应气在换热器E-102中回收热后,进入粗产品冷凝器E-105中,不凝气再经过冷却冷凝器E-106后,大部分由压缩机C-101送回原料汽化器E-101,少部分由压力调节阀PICV-104送至放空系统处理,并放出合成系统中累积的惰性气体。

在E-105中冷凝后的合成液进入汽液分离器V-103,再用泵P-102A、B送入精馏系统。

B.精馏工序

由合成系统来的反应液进入胺塔T-201。

在T-201中经分离,塔顶采出的氨回到合成系统原料汽化器E-101。塔釜液(胺、水、醇)进入T-202塔。

在T-202塔中产品一胺经分析合格后采出进入分料罐V-202A、B,由泵P-202送到罐区或成品包装,如经分析不合格,则送入醇循环罐V-102。

T-202的塔釜排出液(二胺、水、醇)进入醇塔T-203、T204、T205,分离出二异丙胺、循环物料、水。

循环物料采出液(醇、少量胺、少量水)回到循环罐V-201中,再由泵P201送至循环罐V-102中,脱水塔釜液为含有少量有机物的水(COD≤2000),送入污水处理系统。

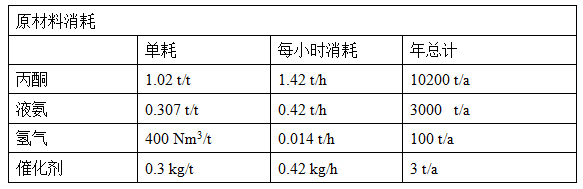

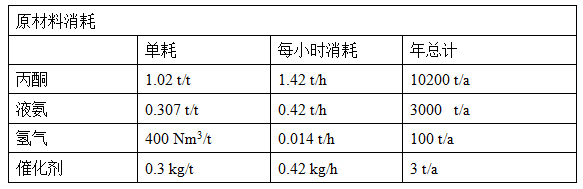

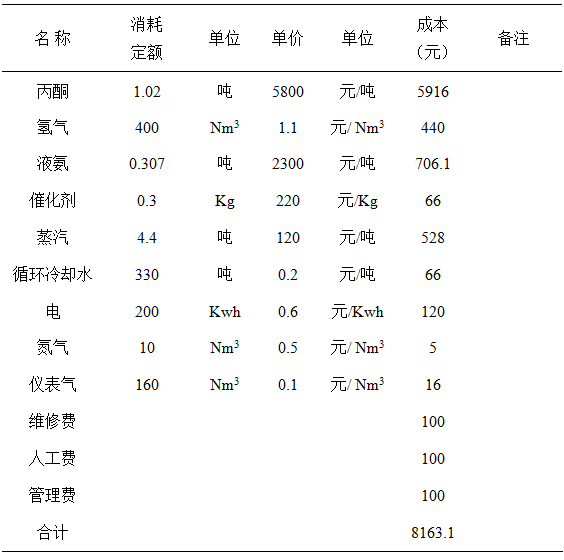

5.原材料及动力消耗定额

5.1原材料消耗定额

原材料消耗

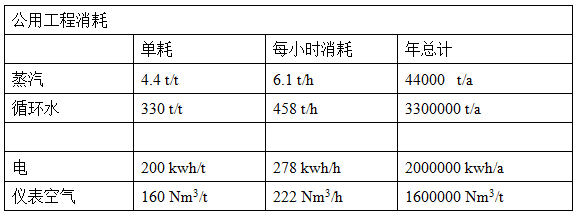

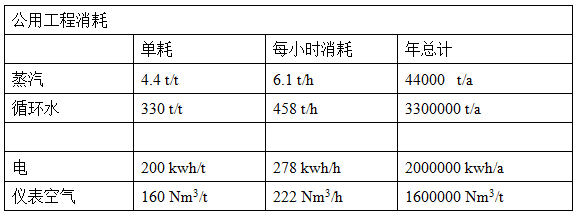

5.2动力消耗定额

公用工程消耗

6. 三废处理

6.1废液:

从废水塔排出的废水需经污水处理。

其中有机物最高含量(wt%)不超过0.1。

污水处理前pH:11.3;COD:750mg/L;BOD5:422mg/L

污水处理后pH:6.5-8.5;COD:<100mg/L;BOD5:<60mg/L

有机高沸物用于锅炉燃料焚烧。

6.2废气:

生产时排出废气13-16NM3/h,氢气体积含量50%,其余为氮、一氧化碳、氨,可烧。

6.3废渣:废渣为更换下来的固体催化剂,回收利用。

该项目在环保方面不存在不能解决的技术问题。

7.安全标准

除控制室外,均为甲级防火,Q-2级防爆,避雷等级为二级。

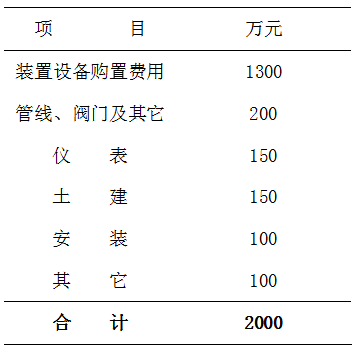

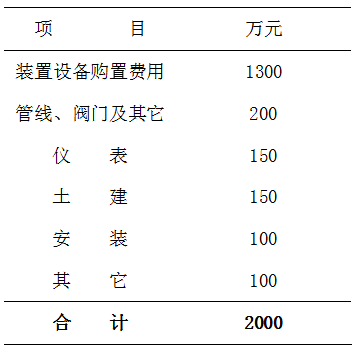

8.投资额估算

投资估算如下表:

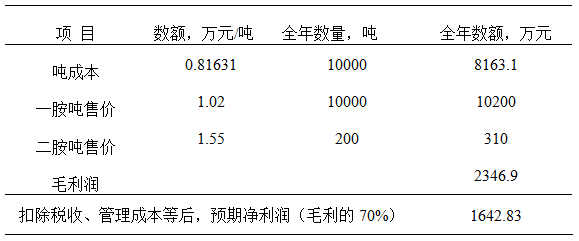

9. 装置技术经济指标

9.1主要产品价格:

一异丙胺:10000元/吨;

二异丙胺:15000元/吨;

9.2主要原料价格:

丙酮:6500元/吨。

异丙醇:9000元/吨。

氢气:1.3元/Nm3。

氨:2500元/吨。

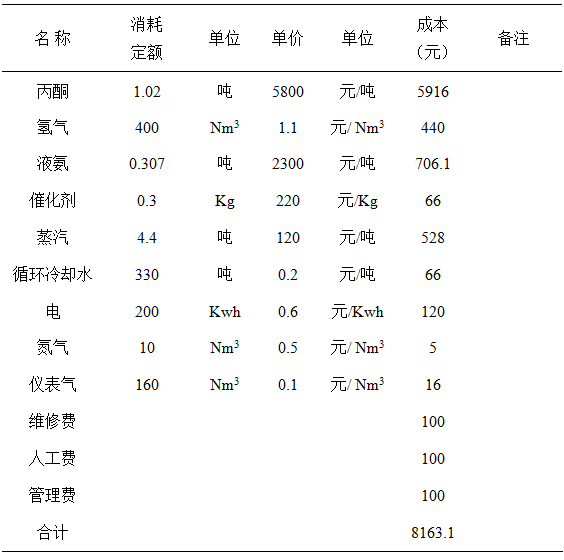

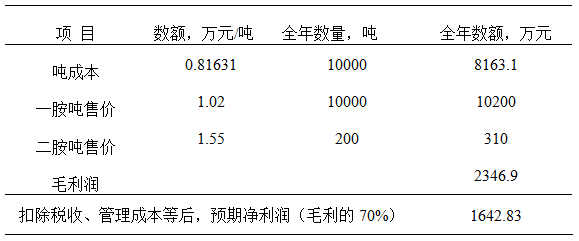

9.3异丙胺

9.3.1异丙胺吨成本(单价请根据当地、当时情况核定)

9.3.2异丙胺年成本及计算利润

由上表可以看出,该项目具有投资小(估算约2000万元)、见效快(年利润约1600万元)的特点,从经济性分析具备可行性。